让改善成为文化丨高华科技生产中心开展“改善之星”评比活动

公司简介

发布时间:

2025-09-06

持续改善是一种全员参与、系统性、渐进式的持续优化过程,它如同春雨,润物细无声,通过潜意识来激发大家不断创新、追求卓越。

在高华科技生产中心,持续改善不仅仅是一种工具或方法,更是一种深入人心的思维模式和理念文化,大家早已将改善融入日常工作的点点滴滴。在这样的背景下,生产中心组织了半年度改善评比活动,借此展现员工智慧与团队力量。

此次评比,有这样三位个人及三支队伍脱颖而出,他们凭借着对工作的无限热爱、对细节的极致追求以及不畏艰难、勇于探索的精神,在改善的道路上留下了坚实的足迹,赢得了同事的广泛赞誉和高度认可。

其中,成鹭飞、吴谦、成锋三位员工,分别以半年来累计改善提案数量7个、7个、5个的傲人成绩,荣获“杰出个人改善奖”。他们凭借敏锐的洞察力和创新思维,总是能在日常工作中发现那些看似微不足道却影响效率的小问题,并据此提出切实可行的解决方案,在设备维护、工艺改进等方面屡建奇功。他们不仅是点子多,也非常注重相应提案的实施效果,通过持续跟踪与反馈,确保每一项改善都能真正落地生根、开花结果,为生产流程的优化贡献了重要力量。

与此同时,李金峰、刘群群、马宝玉三位团队负责人,凭借在封装点胶、程序烧录、自动调阻等关键环节做出的重大改善,带领各自团队摘下“优秀改善团队奖”的桂冠。

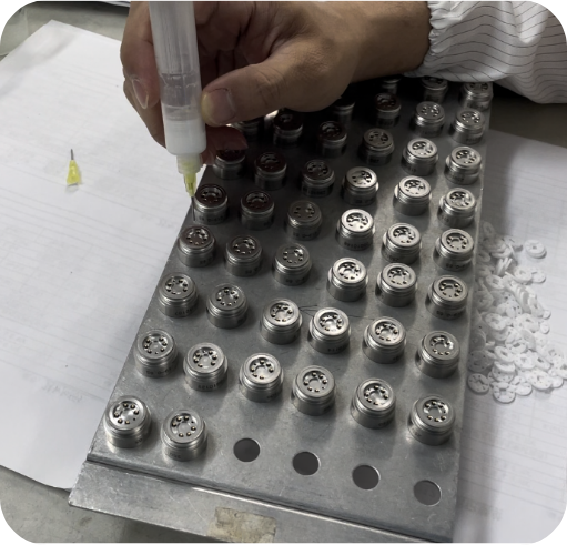

刘群群团队

充油芯体封装点胶自动化提升

长久以来,公司充油芯体封装一直使用人工点胶工艺,存在一致性差、难以标准化、效率低下等问题,而点胶的品质对于芯体的性能而言至关重要。刘群群团队通过积极引入自动化,实现了点胶效率和品质的极大提升。

传统点胶 | 自动点胶 |

胶水成型不规则,一致性差 | 点胶成型规则,一致性好 |

点胶坐标位置存在一定的波动 | 点胶位置由程序控制,固定坐标 |

胶水存在一定拉尖,难以控制 | 胶水边缘光滑,收胶稳定,拉尖小 |

|  |

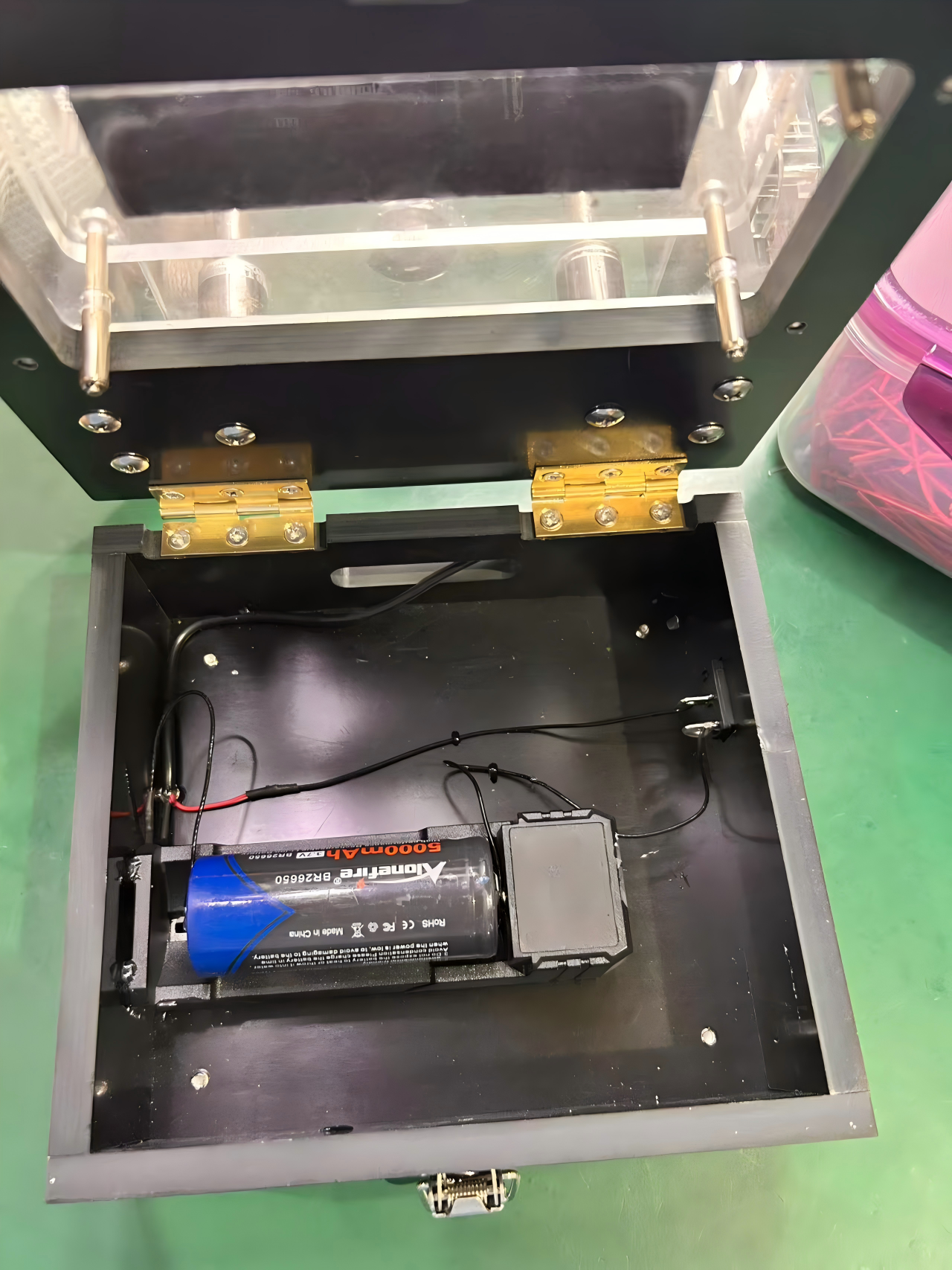

李金峰团队

程序烧录工装优化

李金峰团队由UV手电筒获得启发,通过给程序烧录工装加装电池,实现了工具的优化升级。改善后的烧录工装简化了使用流程,不再需要配备电源线、充电头及取电点位,从固定位置插电转变为局限性较小的加装电池,不仅缩短了工序准备时间,提高了烧录效率,还提升了工装的便携性,便于随时随地开展烧录工作。

改善前 | 改善后 |

需配备电源线、充电头及取电点位,固定位置插电使用 | 无需插电,更换电池即可 |

不易挪动,占据工作区域时间较长 | 便携,可以合理利用空闲工作区,降低了使用局限性 |

准备时间较长 | 效率提升,从准备工作到烧录结束,所需时间减少一半 |

| 不使用时可关闭电源,节能增效 |

|

马宝玉团队

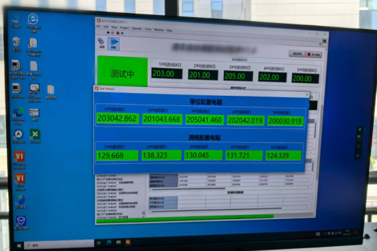

自动调阻改进

通过不断的测试与优化,马宝玉团队成功实现了调阻过程的自动化。改善前后通过大量对比测试验证,发现测试时长、人工成本、一致性及准确性等有20%~50%不等的显著提升,通过采用自动化测试大大提高了生产效率。同时,此项改进具备通用性,适用于多种型号产品,适配表压、绝压等类型,后续将在此基础上开展持续改进,预计测试效率可再提升10%~20%,测试精度也将再提升。

改善前 | 改善后 |

人工手动进行加压、上电、记录数据 | 软件程控设备自动加压、上电、记录数据 |

通过定位器手动旋转零位和满程电阻 | 程控电阻箱自动调节零位和满程阻值 |

他们用实际行动诠释了“让改善成为文化”的深刻内涵——不是一次提案的灵光乍现,不是一项技改的偶然成功,而是把“找问题、想办法、促优化”刻进工作的每一个细节,从“要我改善” 的被动响应,变成“我要改善”的主动追求。他们的杰出表现,不仅彰显了生产中心员工勇于创新、敢于担当的精神风貌,也为全体员工树立了学习榜样。当一个人的改善变成一群人的行动,改善便不再是阶段性目标,而将彻底融入高华基因。

当“让改善成为文化”的理念真正在每一位高华人心底扎根,我们必将在技术创新的浪潮中持续领跑,在智能制造的征程上不断开拓!

相关新闻

暂无数据

关注我们

南京高华科技股份有限公司